中科观察 | 破局“卡脖子”:先进陶瓷如何重塑半导体产业权力版图

当美国商务部将碳化硅衬底列入出口管制清单时,中国半导体产业链的目光骤然聚焦在一类“不起眼”的材料上——先进陶瓷。2024年,全球半导体用先进陶瓷市场规模突破120亿美元,但国产化率不足25%,光刻机静电卡盘、刻蚀机陶瓷内衬等高端产品仍被日本京瓷、德国CeramTec垄断。

这场无声的“陶瓷战争”背后,暗藏着半导体制造的底层密码:从台积电3nm工厂里1600℃等离子体刻蚀的陶瓷腔体,到英飞凌车规级SiC模块中热导率180W/m·K的覆铜基板,材料性能的毫厘之差,直接左右着芯片良率、功耗和成本。

如今,随着华为海思联合中瓷电子突破氮化铝封装基板技术,国产替代的齿轮正以超出预期的速度转动——这不仅是材料的突围,更是一场重塑全球半导体供应链话语权的关键战役。

先进陶瓷:半导体制造的“隐形冠军”

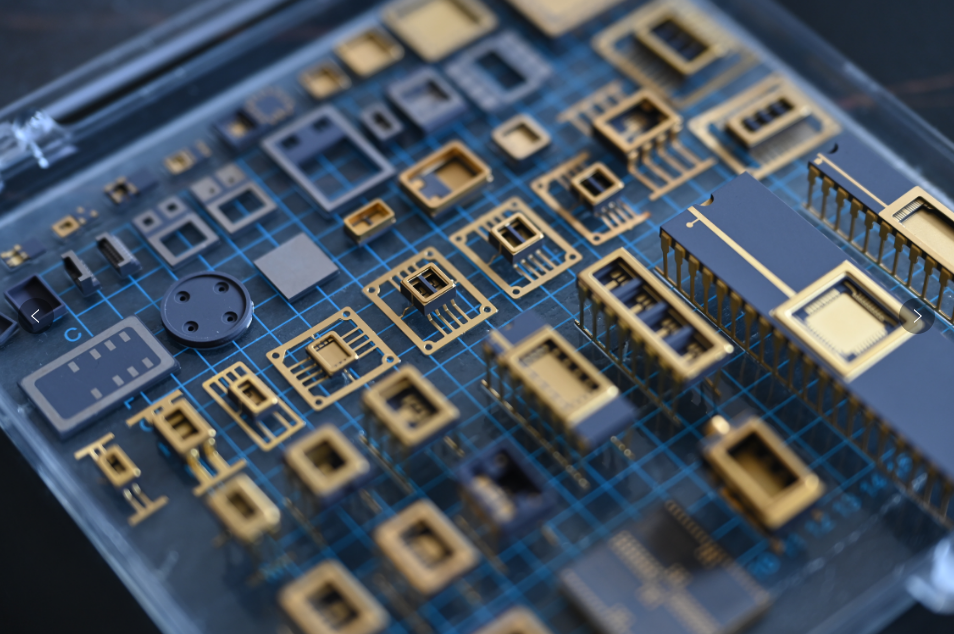

在半导体制造的庞杂产业链中,先进陶瓷材料如同“骨骼”般支撑着设备运转。从刻蚀机的真空吸盘到光刻机的碳化硅镜面,从功率模块的覆铜基板到热处理设备的陶瓷加热器,这一材料的渗透率已超过半导体设备零部件总价值的16%,成为决定设备性能和芯片良率的关键要素。

1. 设备核心部件:工艺精度的“守护者”

半导体设备对陶瓷零部件的性能要求近乎苛刻:需耐受3000℃高温等离子体腐蚀(刻蚀腔体)、承受10^-6 Pa级真空环境(真空吸盘)、保持0.1μm级尺寸稳定性(光刻机镜面)。以珂玛科技的氧化铝静电卡盘为例,其表面平整度≤3μm,电阻率控制在10^8-10^12 Ω·cm,可精准固定晶圆并实现均匀温度场,直接影响28nm以下制程的良率。而高纯碳化硅陶瓷制成的抛光校正平台,能确保晶圆表面粗糙度≤0.5nm,助力长江存储3D NAND实现128层堆叠。

2. 功率器件基板:第三代半导体的“基石”

新能源汽车800V高压平台和5G基站大功率射频器件的爆发,推动氮化镓(GaN)、碳化硅(SiC)器件需求激增。江苏富乐华的覆铜陶瓷载板(AMB基板)热导率达180 W/m·K,击穿电压>20 kV,成为英飞凌、三菱电机车规级IGBT模块的核心基材,2024年全球市场份额已突破15%。而康柏工业的高纯氧化铝陶瓷散热片,在特斯拉Model 3电控模块中将温度波动降低40%,器件寿命延长3倍。

3. 封装与检测:芯片可靠性的“最后防线”

在先进封装领域,氮化铝(AlN)陶瓷因热膨胀系数(4.5×10^-6/℃)与硅芯片高度匹配,被用于台积电CoWoS封装中的热沉材料,使3D堆叠芯片散热效率提升50%。而中铝新材料研发的99.99%纯度AlN粉体,成功替代日本德山化工产品,用于华为海思芯片封装测试探针,成本降低30%。

国产替代加速:从“跟跑”到“并跑”的突围战

1. 政策与资本双轮驱动

国家大基金二期2024年向半导体材料领域注资200亿元,珂玛科技、中瓷电子等企业获得超10亿元定向支持。《中国制造2025》将半导体用先进陶瓷列入“工业强基工程”,要求2025年关键部件国产化率超50%。资本市场亦快速响应:珂玛科技创业板上市募资15亿元,其中8亿元投向12英寸静电卡盘产线,目标2025年产能达5万片/年。

2. 技术突破撕开垄断缺口

在长期被日本京瓷、美国CoorsTek垄断的高端市场,本土企业实现多点突破:

静电卡盘

珂玛科技采用等离子喷涂技术,将氧化铝涂层厚度偏差控制在±5μm,2024年在中芯国际12英寸产线份额达12%; 陶瓷加热器

北方华创联合中科院上海硅酸盐所开发的多层复合陶瓷加热体,最高工作温度1600℃,温度均匀性±1.5℃,进入三星西安工厂供应链; 光刻机部件

长光精瓷的大尺寸碳化硅陶瓷镜坯(直径800mm),表面粗糙度达0.3nm,用于上海微电子28nm光刻机,打破日本东芝垄断。

3. 成本优势构建护城河

国内企业的成本控制能力显著提升:珂玛科技8英寸氧化铝静电卡盘单价3.8万元,较日本同类产品低40%;富乐华AMB基板价格较罗杰斯低25%,但热疲劳寿命达1000次循环(国际标准800次)。价格优势叠加性能提升,推动国产化率从2020年的5%跃升至2024年的25%。

2025前瞻:技术迭代与生态重构

1. 材料性能跃升:从氧化铝到氮化硅

随着半导体设备向7nm以下制程迈进,传统氧化铝陶瓷的介电损耗(tanδ>0.001)已无法满足需求。中科院宁波材料所研发的氮化硅(Si3N4)陶瓷,介电损耗降至0.0002,抗弯强度>800 MPa,可用于EUV光刻机的反射镜基座。而华为哈勃投资的赛勒科技,其氧化钇稳定氧化锆(YSZ)陶瓷在刻蚀机腔体的耐等离子体腐蚀寿命较氧化铝提升3倍。

2. 制造工艺革新:3D打印颠覆传统

西安交大开发的选区激光烧结(SLS)技术,可实现复杂结构陶瓷部件一次成型。应用于中微公司刻蚀机的气体分布盘,流道精度达±0.05mm,较传统机加工效率提升5倍,材料浪费减少80%。拓普集团更将金属-陶瓷复合打印技术用于特斯拉4680电池模组散热片,热导率提升至220 W/m·K。

3. 测温技术:精密制造的“命门”

在陶瓷烧结环节,温度控制精度直接决定材料性能。以碳化硅烧结为例,传统电阻炉的温场均匀性±10℃,导致成品率仅60%;而晶盛机电研发的微波烧结设备,通过多通道红外测温(精度±0.5℃)和AI动态调控,使碳化硅陶瓷致密度达99%,良率提升至85%。珂玛科技更在12英寸静电卡盘生产中引入激光测温系统,实时监测1600℃烧结过程的温度梯度,将产品翘曲度从0.1mm降至0.03mm。

结语:重构全球供应链的权力游戏

先进陶瓷的国产替代战役,本质是一场精密制造能力与材料科学底蕴的终极较量。2025年,随着中芯国际、长江存储等晶圆厂产能翻倍,国内先进陶瓷市场规模将突破200亿元,但高端市场仍有70%依赖进口。这场博弈的胜负手,不仅在于单点技术的突破,更取决于产学研协同的生态构建——从粉体纯度控制(中铝新材料)、到精密加工装备(北方华创)、再到终端验证(中微公司)的全链条打通。当中国企业的成本优势叠加技术迭代速度,全球半导体供应链的权力版图必将迎来新一轮洗牌。